Prime bozze e prototipi

Una volta stabiliti l'impiego e la struttura della spranga, il reparto di sviluppo crea i primi progetti CAD al computer. In questo modo la spranga viene creata virtualmente.

Dai progetti CAD, nella fase successiva della produzione si passa alla realizzazione dei primi prototipi. Grazie alla vicinanza diretta tra sviluppo e produzione nella sede di Waiblingen, tutto questo avviene in modo rapido e semplice.

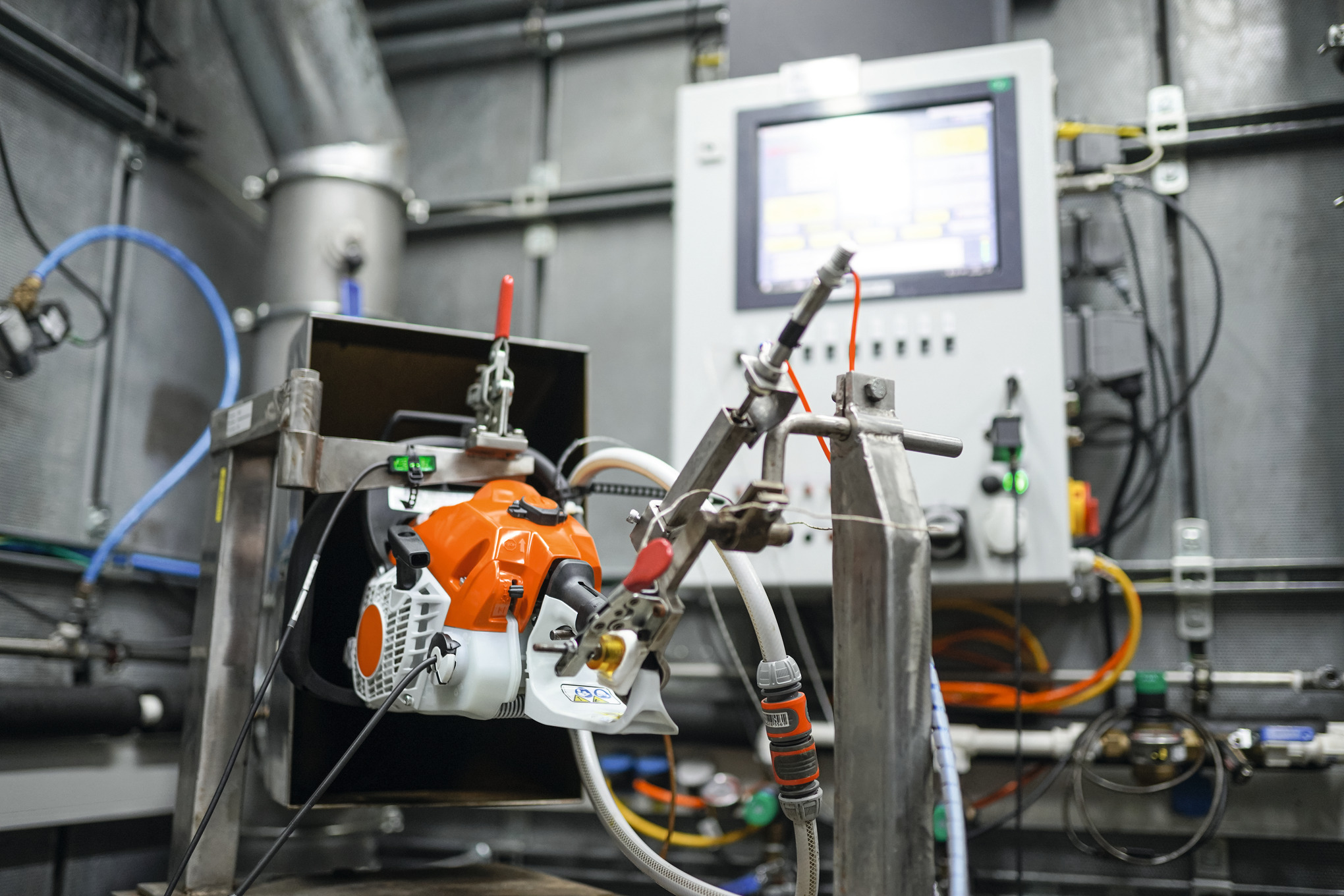

Test e ottimizzazioni

Affinché ogni spranga guida soddisfi pienamente gli elevati requisiti di qualità STIHL, vengono eseguiti numerosi cicli di test. In questo processo, ogni spranga non solo viene ottimizzata e migliorata per il suo impiego successivo, ma viene anche sottoposta a test speciali per garantire la sicurezza, la rigidità torsionale e la qualità del materiale massime.